地址:河南省洛阳市关林路280号

来厂路线:洛阳站(高速公路):从连霍高速洛阳出口出发沿王城大道南行约10公里至关林路,关林路西行约2公里即到我公司。

锤式破碎机的技术要求有哪些

来源:http://www.lydhpsj.com │ 发表时间:2015-07-13 08:33:39 │点击量:

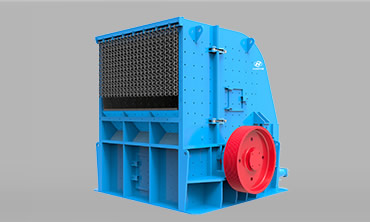

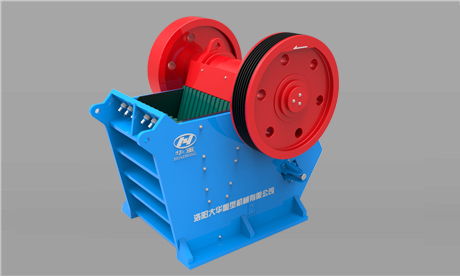

锤式破碎机技术要求

一、锤式破碎机介绍:

⑴、锤式破碎机用于粉碎各种中硬且磨蚀性弱的物料.其物料的抗压强度不超过100MPa, 含水率小于30%。

⑵、锤式破碎机主要是靠冲击作用来破碎物料的。

⑶、锤式破碎机分类:

1、按回转铀的数目分:单转子和双转子两类。

2、按转子回转方向分:可逆式和不可逆式两类。

3、按锤头的排列方式分:单排式和多排式两种。

4、按锤头在转子上的连接方式分:固定锤式和活动锤式两类。

5、按用途不同分:一般用途和特殊用途两类

6、锤式破碎机分:普通锤式破碎机PC和环锤式破碎机PCH两种

7、锤式破碎机目前分重型及轻型两种。

⑷、锤式破碎机工作原理:锤式破碎机的电动机带动转子在破碎腔内高速旋转。物料自上部给料口给入机内,受高速运动的锤子的打击、冲击、剪切、研磨作用而粉碎。在转子下部,设有筛板、粉碎物料中小于筛孔尺寸的粒级通过筛板排出,大于筛孔尺寸的粗粒级阻留在筛板上继续受到锤子的打击和研磨,

二、锤式破碎机组成:

⑴、锤式破碎机组成:由箱体、转子、反击衬板、筛板、调整架和联轴器等组成,其中转子由主轴、圆盘、销轴和锤子组成。

⑵、图1为锤式破碎机结构示意图。锤头1用锤轴铰接并悬挂在锤盘2上,而锤盘装配在主轴3上。由主轴、锤盘和锤头组成的转子是锤式破碎机上的关键部件。其主要技术参数的确定是锤式破碎机设计工作的主要内容。

三、箱体:

⑴、锤式破碎机的壳体是用钢板焊接的箱形结构,沿轴线中心分成上、下两部分,其间由螺栓连接,机壳上方有给料口。

⑵、为避免箱体内壁在物料的冲击下磨损和变形,机壳内部均镶有保护衬板。

⑶、增设耐磨衬板 通过在破碎机镶不锈钢耐磨衬板的措施,防止粘料。

四、转子(主轴、锤子、圆盘、销轴、轴承等):

⑴、通常转子直径与给料块尺寸之比为1.2~5,大型破碎机取较小的比值。

⑵、转子的长度值视破碎机的生产能力而定。一般取转子直径与长度之比D/L=0.7~2,物料抗冲击力较大时,应选取较大的比值。

⑶、转子转速的确定:

⑷、目前锤式破碎机的转子圆周速度为18~70m/s。一般中小型破碎机的转速为750~1 500 r/min;圆周速度为25~70 m/s;大型破碎机的转速为200~350 r/min;转子的圆周速度为18~25m/s。

⑸、速度愈高,破碎产生的粒度愈小,锤头及衬板、篦条的磨损越大,功率消耗也随之增加。

⑹、从设备制造角度来看,高转速对机器零部件的加工、安装精度要求也随之增高,而且锤头磨损与转子圆周速度成正比,所以在满足产品粒度要求的情况下,转子圆周速度应选取偏低值。

⑺、锤破组装时,转子相对箱体中心要保证对称性,否则容易出现两侧阻力不均衡或单侧塞料严重,造成轴承发热直至损坏。严重时电机因负载增大,电流剧增而被烧坏。

⑻、锤子:

1、锤式破碎机锤头可分为五种:一是复合型高锰钢锤头;二是高锰铬钢铸造锤头;三是合金钢锻造锤头;四是复合铸造的高铬铸铁锤头;五是组合式锤头。一般认为,90~125kg的锤头为大型,25kg以下为小型,其余为中型。锤头磨损失效方式多以冲击凿削为主,伴有冲刷显微切削磨损。

2、选择适宜的材质制造锤头:

根据锤头大小不同及使用的工况条件不同,选择适宜的材质制造锤头。对于12kg以下锤头,应选择有一定韧性,以硬度大为主导的材料;对于50kg级锤头,应选择高韧性超强高锰钢制造锤头,其屈服强度要达到450N/mm2,初始硬度要达到HB260~300;对于大型破碎机90kg和125kg锤头,必须选用高韧性材料,并辅以其它综合性能。

3、现有锤头的延寿方法:

①、在锤头工作面上涂焊一薄层硬质合金,可提高锤头耐磨性。

②、锰钢制的锤头磨损后,可用锰钢焊条堆焊。在锤头顶部堆焊过程中,可向堆焊金属中引入成分为1.2~1.5mm不等轴篦粒状列立特加固硬质合金,而基础合金为专用的高铬铸铁。添加列立特时,沿锤头顶部填入,使锤头顶部获得较多硬质篦粒。也可采用堆焊膏(堆焊膏是由铬铁、碳和铁的粉末依靠塑性粘结剂制成的一种新型耐磨材料)堆焊。即在堆焊表面敷上一层厚度为5mm的堆焊膏,经5~12h的干燥后,用ф10mm的镀铜碳极使之熔化,锤头接正极,用直流正接法堆焊,电流为400~450A,堆焊层厚度为2.5~3.5mm。

③、对破碎机转子部的端部圆盘和中间圆盘进行改进,提高锤头的利用率,相对延长锤头的使用寿命。以PC800×800型锤式破碎机为例,可在端部圆盘和中间圆盘上配钻6个ф40mm铰制销轴孔,均布在ф450mm的圆周上,与原销轴孔错开30°圆心角布置,见图1。把经过正反两次交替使用后不能在原来位置上继续工作的全套锤头、销轴及间隙套拆下,与新配钻的6个ф40mm轴孔组装起来,以保证转子平衡。重新调整锤头与筛条、破碎板和筛条与筛条之间的间隙后继续使用,此时锤头顶点位置在ф820mm圆周上,锤头线速度略高,打击力略降,但可通过调整进机物料粒度加以解决。即:将入料粒度由≤120mm调至≤100mm就可以正常工作。据介绍,改进后锤头可正反交替使用4次,锤头寿命延长13d,年锤头耗用量节约2/5。最后卸下的“锤头”,用合金钢焊条堆焊或整形处理后可继续使用。

4、锤子是以铰链方式装在销轴上,由于是自由悬挂的,在高速旋转时锤子向外张开,当遇上难碎物件时,能沿销轴回转,从而避免机件损坏,起着保护作用。

5、由于锤式破碎机的锤头是通过铰接悬挂在锤盘上,所以正确地选择锤头质量对破碎效率和能量消耗都有很大作用。

6、如果锤头质量选得过小,则可能满足不了锤击一次就将物料破碎的要求。若是选得过大,则无用功率消耗过大。

7、锤头磨损后,可用合金焊条堆焊修复后继续使用,但堆焊应对称均衡,否则会引起设备运转不平衡而导致剧烈振动。

8、锤头的更换一定要按相对位置成对更换,否则会引起转子旋转的不平衡。

9、锤破的主要受力件如隔板、锤头、锤柄等均为铸造件,组装时要特别注意仔细检查.一旦发现关键受力部位有气孔或沙眼等铸造缺陷,应报废处理。

10、锤头一般材料为4Cr18Ni2Mo,硬度为HRC35。这种材质虽具有一定耐磨性能,但由于该组织晶粒粗大,导致它的冲击韧性较低,合金钢锤头的平均使用寿命仅288小时。

11、选用中碳钢(如45#钢)与高铬铸铁(如Cr20~28)进行有机的复合,采用固一液砂型

复合铸造,高铬铸铁采用高碳铬铁、钼、铜、废钢等配料,在熔炼过程中对Cr、C、Mo等成分进行优化控制,实施强化熔炼。

12、复合锤头制造:复合锤头以碳钢为基体,硬质合金块在基体内间隔分布,硬质合金块材质为4Cr22MoCu,硬度HRC52~58。根据锤头结构及尺寸,按设计确定的合金块位置及数量,将合金块组合成所需形状。然后将其加热至一定温度,并置入型腔中,再在规定时间内注入45#钢液,使钢液与合金硬块界面熔合,从而完成复合锤头的制造。复合锤斗的结构见图3,采用复合锤头后,经过18个月的运行,锤头的平均使用寿命达1032小时。

13、各锤头重量差别允许偏差≤0.1kg

14、在锤头质量上,进货要严格把关,表面有气泡、砂眼、粘结现象的,一律拒收。

⑼、圆盘:

1、圆盘有三角形和圆形两种,三角形转盘的三个棱角极易磨损,若发现不及时,容易掉锤子,其使用寿命不如圆形转盘。

1、在圆盘上穿有6 根销轴,锤头通过销轴分别交错装在圆盘上,各锤头间有隔离套隔离。

1、圆盘厚度由原 14 mm 增至 58 mm (圆盘数从28片减至13片),材质由 45 钢改为 16Mn 钢,消除因圆盘易变形、易磨损造成粉碎机振动大的隐患。

⑽、销轴:

1、由于锤式破碎机的锤头是铰接悬挂在转子的销轴上,若锤轴孔位置不正确,则在锤头销轴上会产生打击反作用力,从而影响锤式破碎机的使用寿命。

2、材质由40Cr钢改为45#钢,实施表面高频感应淬火等热处理措施,以延长锤轴寿命。

⑾、主轴:

1、当轴弯曲时,可采用热校直或冷校直的方法修复,一般直径在200~300mm的轴,其弯曲量不应超过0.06mm,经过校直的轴,其弯曲量允许放大些,但不得超过0.1~0.15mm。

2、轴一般采用45#钢,调质处理,但35CrMo的刚性更好。

3、轴采用激光冷焊修补和车制成型修复。

⑿、轴承:

1、转子轴承的最高温度不得超过70℃,如超过70℃,应立即停车检查并处理。

2、如果轴承座内采用的是稀油润滑,则每工作8h后,给轴承加一次润滑油。油面的高度应保持在最低一个滚珠的中心位置,而且每3个月应更换一次润滑油。如果是干油润滑,则每班应拧2~3次干油杯压盖,加入一定量的干油,每半年要清洗一次轴承。

3、锤破所使用的轴承不外乎两种:一种是深沟球轴承:一种是调心球轴承。这两种轴承都能满足锤破工作时转速很高的要求。前者定位精度较高,要求座孔的同心度较高。后者虽能补偿一定的同轴度误差,但有一定的限度.如果同心性不好同样会加大不平衡力矩。

4、根据表面粗糙度和过盈配合关系,通过增大轴承部过盈量 (由原 0.004~0.033 mm 增至 0.026~0.040 mm) 和提高加工精度的办法 (由 Ra0.003 2 mm 提高到 Ra 0.000 8 mm),消除轴承内圈易松脱研轴造成的轴承发热现象。

五、打击板:

1、在进料部分还安装有打击板,是首先承受物料冲击和磨损的地方。

2、打击板由托板和衬板等部件组装而成。

3、托板是用钢板焊接的,上面的衬板是高锰钢铸件,组装后用两根轴架装在单转子锤式破碎机的机体上。

4、进料角度可用调整螺栓进行调整,衬板磨损后可以更换。

六、筛板:

1、圆弧状卸料筛板安装在转子下方,筛条的两端装在横梁上,最外面的筛条用压板压紧,筛条排列方向与转子运动方向垂直。筛条间隙由筛条中间凸出部分形成。

1、为了便于物料的排出,筛条之间构成向外扩大的筛缝,同时还向转子方向倾斜。

1、篦条以转子轴为中心分别排列在篦条架上,篦条架由螺栓固定在箱体上。

1、箱体下部装有带两个偏心轮的通轴。转动机器两侧的手柄,使偏心轮转一个角度,便可将篦条架托起或降下,从而可调节锤头与篦条间的间隙,也就可得到所需要的产品粒度。调整时可不必停车。

1、间隙调整要求:物料破碎粒度为5mm时,锤头与篦条间隙可调至10~15mm;破碎粒度要求10mm时,其间隙可调至15~25mm之间。

1由于篦条不仅具有部分破碎物料的作用,而且主要起到控制成品粒度的作用。因此,一般选用韧性高、硬度大(稍小于锤头)的材料制作篦条及其支承架。通常用高锰钢铸造,也可锻造。据介绍,锻造篦条可增加其耐磨性和韧性。

七、保险装置:

在传动装置上还装有专门的保险装置,利用安全销钉,在过载时被剪断,使电动机和单转子锤式破碎机转子脱开,起到保护作用

八、传动装置(电动机、皮带轮、三角带等):

1、锤式破碎机转动是由电动机通过三角皮带驱动转子旋转。

2、转子的转速可通过更换皮带轮来调整。

3、主动皮带轮的水平度允许偏差≤0.1mm/m。

4、主动、从动皮带轮的径向轴线重合度允许偏差≤1.0mm。

5、主动、从动皮带轮的纵向轴线平行度允许偏差≤1mm/m。

九、锤式破碎机特点:

1、工作锤头,采用新工艺铸造,具有耐磨、耐冲击。

2、可据客户要求,调节需要的粒度。

3、锤破机体结构密封,解决了破碎车间的粉尘污染和机体漏灰问题。

4、锤式粉碎机整体设计造型美观、结构紧凑,易损件少,维修方便等优点,是升级换代产品。

十、锤式破碎机常见故障及处理:

⑴、轴承高温:

1、润滑脂时间过长,润滑脂不足,因污秽而变质,润滑脂过多,解决的办法是定期检查,润滑脂不足的情况下要做补充,对于被污秽的应及时清洗轴承做好更换,特别是在添加的时候要注意添加适量的润滑脂,应占其空间容积的50%就可以了。

2、轴承坏掉。解决的办法是及时做好更换。

⑵、成品较少:

1、有可能是操作的不规范造成加料不均匀。解决的办法是要规范操作,调整加料的速度和数量。

2、机器内部的筛条缝隙有可能被堵塞。解决的办法是应立刻停机做检查,如有堵塞应立即清除堵塞物。

⑶、成品的粒度过大:

1、由于长时间的工作没有做好定期的检查而出现锤头磨损严重或者是筛条有断裂的情况。解决的办法是:应做好维护工作,更换锤头或者筛条。

⑷、机器内部出现敲击声:

1、原料中出现非破碎物进入机器内部。解决的办法是尽量处理好原料没有被混杂,出现问题立刻停机,做好对破碎腔的清理工作。

2、由于工作时间过长的关系,衬板的紧固件出现松动,锤撞击在衬板上,还有可能就是机器内的零件出现断裂的情况。解决的办法是做好后期的维护工作,定期的进行检查,加固松动的部件,更换磨损严重和出现问题的部件。

⑸、机体出现震动:

1、在进行对锤头更换时,或者是锤头的磨损严重使转子的静平衡不符合要求。解决的办法是根据机器设计的规格,在更换锤头时按重量选择锤头,使每支锤轴上锤的总重量与其相对锤轴上锤的总重量相等,即静平衡达到要求。

2、机体内的锤头折断,使转子失衡,再就是销轴弯曲、折断。解决的办法是做好对锤头和销轴的更换。

3、固定整个机体的地脚螺栓出现松动。解决的办法是做好定期维护,紧固松动的螺栓。

⑹、弹性联轴节产生敲击声:

1、销轴松动。解决的办法是停车并拧紧销轴螺母。

2、弹性圈磨损。解决的办法是更换弹性圈。

- 石块破碎机的安全操作规程有哪些2015-06-25

- PFL石块破碎机安全操作常识2015-07-02

- PLS矿石破碎机(立式冲击破)的维护常识2015-07-02

- 单段锤式破碎机巡检操作规程2015-07-08

- 单段锤式破碎机运转保养与维修2015-07-08

- 石块破碎机的使用须知2015-07-13